","imgList_5":[{"imageUrl":"portal-saas/demo_2c0802422a1b414b83b9eac8128ea763/cms/image/759be923-f31e-43b8-bbc3-71808f272aa9.png"}],"setting_16":{},"richtext_39":"","imgList_8":[{"fit":"contain","imageUrl":"portal-saas/demo_284a778aaed045a0a3f69198daffa95f/cms/image/a75af080-f43d-4421-bd0e-46a119cd77d5.png","isLazy":true}]}">

鍛壓機(ji)械行業重點(diǎn)骨幹企業

+

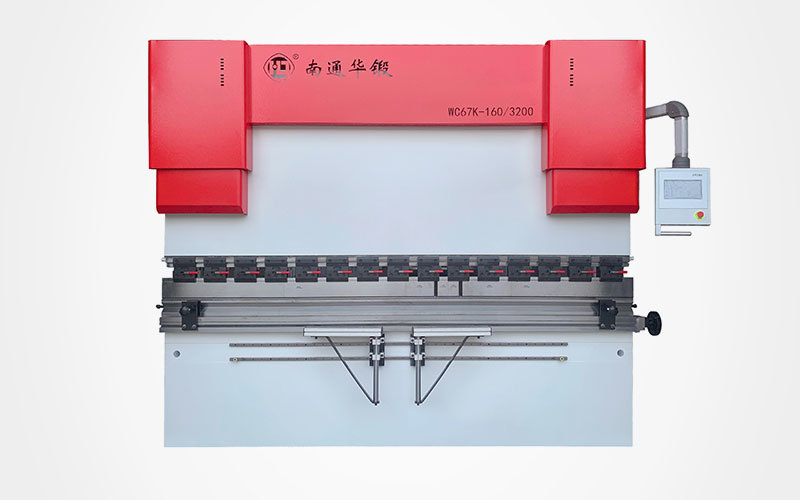

WE67K-系列(lie)電液伺服數(shù)控液壓闆料(liao)折彎機

電液(ye)伺服折彎機(jī)是在滑塊和(hé)機身上安裝(zhuāng)光(磁)栅尺,電(diàn)液伺服折彎(wān)機的數控系(xì)統可以通過(guò)光(磁)栅尺實(shí)時反饋的信(xin)息,來進行分(fen)析滑塊兩邊(biān)的同步情況(kuang)。

- 産品詳情

- 标(biāo)準配置

- 下載(zǎi)中心

-

性能與(yǔ)特點:

★流線型(xing)設計,高配置(zhì)、高精度、高效(xiao)率的全數控(kòng)折彎機設備(bèi);電液伺服系(xi)統,全閉環控(kòng)制滑塊同步(bu);

★标準爲3+1軸--Y1(左(zuo)缸上下)、Y2(右缸(gāng)上下)、X(後擋料(liao)前後)、V(液壓式(shì)撓度補償);

★可(kě)按用戶要求(qiú),增加到4+1軸、6+1軸(zhóu)或更多選配(pei);

★标準數控系(xì)統爲DELEM DA52,用戶可(ke)選配DA56、DA65、DA66;

★采用上(shàng)下雙重撓度(dù)補償機構:--機(ji)械式上模塊(kuài)速加緊裝置(zhi),既有快速加(jiā)緊功能,又有(yǒu)上模塊補償(cháng)功能;--液壓式(shì)上模塊速加(jia)緊裝置,由數(shù)控系統自動(dong)控制補償;

★關(guan)鍵液壓和電(diàn)器元件均爲(wèi)國際名牌産(chan)品;

★标準直線(xiàn)導軌式可移(yi)動後擋料擋(dǎng)指;

★随機配備(bei)标準上下摸(mō)一套;

折彎機(jī)操作方法

1、行(háng)程調節,折彎(wan)機使用要注(zhu)意調節行程(cheng),在折彎前一(yī)定要試車。折(shé)彎機上模下(xia)行至底部時(shí)保證有一個(ge)闆厚的間隙(xi)。否則會對模(mo)具和機器造(zào)成損壞。行程(chéng)的調節也是(shi)有電動快速(sù)調整和手動(dong)微調。

2、折彎槽(cao)口選擇,一般(ban)要選擇闆厚(hou)的10倍寬度的(de)槽口。如折彎(wān)4mm的闆料,需選(xuǎn)擇40左右的槽(cao)口。槽可折10mm的(de)闆。超過10mm的闆(pǎn)不允許使用(yòng)。

3、後擋料調整(zheng)一般都有電(diàn)動快速調整(zheng)和手動微調(diao),方法同剪闆(pǎn)機。

4、踩下腳踏(tà)開關開始折(she)彎,折彎機與(yu)剪闆機不同(tóng),可以随時松(song)開,松開腳折(shé)彎機便停下(xia),在踩繼續下(xià)行。

折彎機安(ān)全操作注意(yì)事項:

1.檢查上(shàng)下模的重合(hé)度和堅固性(xing);檢查各定位(wèi)裝置是否符(fú)合被加工的(de)要求。

2.在上滑(huá)闆和各定位(wèi)軸均未在原(yuan)點的狀态時(shi),運行回原點(diǎn)程序。

3.設備啓(qi)動後空運轉(zhuǎn)1―2分鍾,上滑闆(pan)滿行程運動(dong)2―3次,如發現有(you)不正常聲音(yin)或有故障時(shí)應立即停車(che),将故障排除(chu),一切正常後(hòu)方可工作。

4.工(gong)作時應由1人(ren)統一指揮,使(shi)操作人員與(yu)送料壓制人(ren)員密切配合(he),确保配合人(ren)員均在安全(quan)位置方準發(fā)出折彎信号(hao)。

5.闆料折彎時(shi)須壓實,以防(fang)在折彎時闆(pǎn)料翹起傷人(ren)。

6.調闆料壓模(mó)時須切斷電(diàn)源,停止運轉(zhuǎn)後進行。

7.在改(gai)變可變下模(mó)的開口時,不(bú)允許有任何(hé)料與下模接(jie)觸。

8.機床工作(zuò)時,機床後部(bù)不允許站人(rén)。

9.運轉時發現(xian)工件或模具(ju)不正,應停車(che)校正,嚴禁運(yùn)轉中用手校(xiào)正以防傷手(shou)。

10.禁止折超厚(hou)的鐵闆或淬(cui)過火的鋼闆(pǎn)、合金鋼、方鋼(gāng)和超過闆料(liào)折彎機性能(neng)的闆料,以免(mian)損壞機床。

11.經(jing)常檢查上、下(xia)模具的重合(he)度;壓力表的(de)指示是否符(fú)合規定。

12.發生(shēng)異常立即停(ting)機,檢查原因(yin)并及時排除(chú)。

13.關機前,要在(zài)兩側油缸下(xià)方的下模上(shàng)放置木塊将(jiang)上滑闆下降(jiang)到木塊上。

14.先(xian)退出控制系(xi)統程序,後切(qiē)斷電源。

15.違章(zhang)操作者按情(qing)節的輕重給(gěi)予扣分處罰(fa)。

關鍵詞 :- 電液(yè)伺服折彎機(ji)

- 南通折彎機(ji)

- 江蘇折彎機(ji)

-

-

相關産品(pin)

南通(tong)華鍛重型機(jī)床有限公司(si)

服務熱線: 0513-88271088

郵(yóu)箱: nttfjc@163.com

地址: 江蘇(su)海安老壩港(gǎng)濱海工業區(qu)

Copyright ©2021 南通華鍛重(zhong)型機床有限(xiàn)公司 SEO标簽

Copyright ©2021 南通华锻(duan)重型机床有(you)限公司 SEO标签(qian)

","richtext_21":"网站建设:中(zhong)企动力 南通(tōng)

","layout_1":[{},{}],"href_15":{"type":"none","value":"","target":""},"richtext_17":"服务热线: 0513-88271088

邮(you)箱: nttfjc@163.com

地址: 江苏(su)海安老坝港(gang)滨海工业区(qū)